Die Zweckmäßigkeit, den Turbolader durch einen neuen zu ersetzen, stellt oft die Möglichkeit in Frage, eine kleinere oder größere Turbinenüberholung durchzuführen. Vollständige Wiederherstellung oder kleinere Reparaturen der Turbine sparen in den meisten Fällen Geld bei der Reparatur des Autos.

Aus eigener Erfahrung wissen Experten, dass eine komplett sanierte Turbine nicht schlechter als eine neue sein wird. Die Beobachtungserfahrung zeigte, dass der Unterschied in der Lebensdauer zwischen dem neuen und dem rekonstruierten Turbolader unbedeutend oder völlig abwesend ist. Außerdem ist es bereits schwierig, viele Turbinen zu kaufen, und manchmal ist es einfach unmöglich, sie zu finden, weil sie aus der Produktion genommen werden.

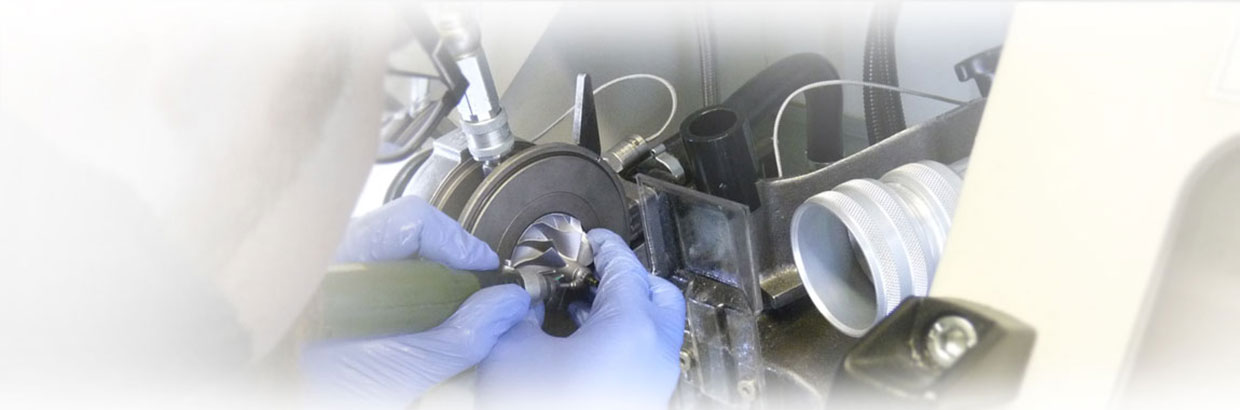

Turbolader prüfen und reparieren - Reparaturtechniker

Unsere Firma verfügt über ein Netz von ausgerüsteten, modernen Reparaturwerkstätten, die eine qualitativ hochwertige, fachgerechte Reparatur fehlerhafter Turbolader aller führenden Automarken durchführen. TurboCentras repariert und repariert fehlerhafte Turbinen von Weltmarken wie BorgWarner Turbo Systems (3K, KKK, Schwitzer), Garrett von Honeywell, Mitsubishi, Toyota und anderen weniger bekannten Herstellern. Basierend auf unserer langjährigen Arbeitserfahrung und unserer strengen Qualitätspolitik bieten wir nur hochwertige Dienstleistungen für die Reparatur und Instandsetzung von Turbinen an. Professionelle Reparaturen von Turbinen werden von qualifiziertem, speziell geschultem Personal unter Verwendung modernster und zuverlässiger Geräte durchgeführt. Spezialisten von TurboCentras beraten Sie bei der Reparatur und dem Betrieb des Turboladers, helfen bei der Bestimmung der Ursachen der Fehlfunktion der Turbine, führen eine vollständige Diagnose durch und bewerten alle Eigenschaften des Turboladers und seiner Teile. Dank der erstklassigen, modernen Ausrüstung werden unsere Spezialisten jede Aufgabe zur Wiederherstellung Ihres Turboladers bewältigen und Turbinenstörungen jeglicher Komplexität beseitigen.

Für alle durchgeführten Arbeiten an der Reparatur von Turboladern bietet unser Unternehmen eine langfristige Garantie unter Einhaltung unserer Qualitätspolitik.

Die schnelle, hochwertige und billige Reparatur der Turbolader ist der Tätigkeitsbereich der Profis mit der breiten Erfahrung der Arbeit, der Gesellschaft TurboCentras.

Die Ursachen von Turbolader-Fehlfunktionen

Warum hat die Turbine gebrochen? ...

Es ist äußerst wichtig, den Grund für den Ausfall des Turboladers zu ermitteln, bevor er ersetzt wird!

Wenn die ursprüngliche Ursache des Ausfalls des Turboladers nicht beseitigt wird, werden alle für die Reparatur oder den Kauf einer neuen Turbine ausgegebenen Mittel verschwendet.

Der Turbolader wird wieder brechen!

Es ist erwiesen, dass die häufigste Ursache für Turbinenausfälle ein externer Faktor ist, das heißt, die eigentliche Ursache des Versagens liegt nicht im Turbolader, sondern in einem äußeren Einfluss darauf. An sich hat die Turbine keine Teile, die einem übermäßigen Verschleiß ausgesetzt sind, und arbeitet in Modi, die vom Hersteller bereitgestellt werden. Die Lebensdauer der Turbine entspricht der Lebensdauer des Motors. Hersteller von Turboladern schließen das Vorhandensein von Defekten in ihren Produkten aus. Das ist eine ziemliche Ausnahme, denn bei der Produktion moderner Turbinen kommen automatisierte Hightech-Anlagen zum Einsatz. Der gesamte Produktionsprozess durchläuft eine strenge, automatisierte Kontrolle. Obwohl, über den Betrieb des Turboladers sprechend, ist die Situation etwas anders und rechtzeitig, in der Praxis bekommen wir ein Problem. Ein häufiger Fall ist, wenn eine Turbine viel früher zusammenbricht, als sie dienen soll. Keine Ausnahme sind die Fälle, in denen ein neuer, kürzlich eingebauter Turbolader aus irgendeinem Grund ausfällt, bevor das Fahrzeug nach der Reparaturwerkstatt hundert Meter passieren kann.

Altes verunreinigtes Motoröl und aggressive Umgebung

Öl vom Motor geht zum Turbolader, um die rotierenden Teile der Turbine zu schmieren. Das mit Fremdpartikeln kontaminierte Öl wirkt sich nachteilig auf den Turbolader aus und verschlechtert seine beweglichen Teile stark, wodurch seine Buchsen und Lager zerkratzt und beschädigt werden. Große Schleifpartikel hinterlassen tiefe Kratzer in Form von Nuten an den Hülsen und Lagern der Turbine. Ein solcher typische Verschleiß der Turboladerteile ist meistens mit einem unbrauchbaren Ölfilter des Motors verbunden. Auch kann die Ursache von Schmutz im Motoröl eine ungenaue Reparatur des Motors sein, wobei die Motorabdeckungen unter ungünstigen Bedingungen geöffnet werden. Ein signifikanter Überschuss der Motoröllebensdauer trägt zur Bildung von feinen Schleifpartikeln im Schmierstoff bei, das Öl verliert seine Schmiereigenschaften, was zu einem starken Verschleiß der Welle führt, deren Oberfläche allmählich erodiert, ein starkes Flankenspiel des Turbinenrotors erscheint. Ein schlechtes oder ungeeignetes Öl, das Vorhandensein von Fremdzusätzen im Öl führt zu einer chemischen Verunreinigung des Motoröls, was zu einer intensiven Abnutzung der gleitenden Teile des Turboladers beiträgt.

Überhitzung bei extremen Betriebsbedingungen der Turbine

Die Ursache für starke Abnutzung an den rotierenden Teilen der Turbine kann eine Überhitzung sein, die durch eine Fehlfunktion des Kühlsystems des Fahrzeugs, einen nicht ordnungsgemäßen Betrieb des Gasverteilungssystems, eine nicht anwendbare Kraftstoffart verursacht wird. Auch eine Fehlfunktion des Turbinensteuerungssystems, ein fehlerhafter Luftdrucksensor führt zu Fremdformationen an Welle und Laufrad, was zu deren Überhitzung beiträgt. Bei Überhitzung führt eine Verletzung der Temperaturcharakteristik der Turbine zu Verformungen der Turboladerteile, die Bildung von Rissen an den Laufrädern der Welle. Nichtzutreffende Parameter der Steuerungssysteme führen zu außerhalb des Bereichs liegenden Rotordrehzahlen des Turboladers, die Risse an den Schaufeln bilden und anschließend den gesamten Rotor zerstören. Der Mangel an Motoröl in der Turbine führt zu Überhitzung und Zerstörung seiner Teile. Ein Mangel an Schmierung kann mit dem Fehlen von solchen Dichtungen oder Dichtungen von schlechter Qualität verbunden sein, die ein Hindernis für die Zufuhr von Öl zu den sich bewegenden, rotierenden Teilen des Turboladers werden.

Beschädigung der Turbine durch Fremdpartikel

In den Turbolader eingetreten, werden feste Fremdkörper seine Teile irreparabel beschädigen. Infolge einer ungenauen Reparatur oder Installation beschädigt eine in der Turbine eingeschlossene externe Unterlegscheibe, Mutter oder Kunststoff das Laufrad oder die gesamte Turboladerwelle. Selbst ein kleines Stück weiches Papier, Pappe, Holz verursacht ein völliges Ungleichgewicht des Turbinenrotors, was zu einer vollständigen Zerstörung der Buchsen und Lager führt. Beschädigungen von Schaufeln mit Fremdkörpern in Turbinen mit variabler Geometrie (VNT, VGT, VG) führen zum Ausfall der Turbinengeometriesteuerung, was zu Überhitzung oder der Zuordnung falscher Turbinenbetriebsparameter führen kann. Sand oder Staub dringen in die Luftkanäle der Turbine ein, verformen in kurzer Zeit die Laufradschaufeln und verschleißen schnell die restlichen Teile des Turboladers. Ungenaue Installation, schlechte Qualität des Luftfilters, undichte Kanalanschlüsse können eine ernsthafte Ausfallursache des neu installierten Turboladers sein.

Die Hauptmerkmale einer Turbinenfehlfunktion

Nur durch einen Fachmann im Servicecenter mit Wissen und Ausrüstung kann der Fehler erkannt und ein Abschluss gezogen werden. Ferner werden die anfänglichen grundlegenden Merkmale beschrieben, anhand derer eine Annahme über eine Fehlfunktion des Turboladers gemacht werden kann.

Turbolader ist bei der Arbeit sehr laut

Starke Geräusche können durch Reibung des Rotors gegen das Turboladergehäuse verursacht werden. Außerdem kann das Geräusch mit einer Reibung gehört werden, die eine Verformung des Gehäuses oder eine Verformung anderer Teile der Turbine verursacht. Beim Reiben sind die Überhitzung und Zerstörung der Schaufeln unvermeidbar, gefolgt vom unvermeidlichen Ausfall der Turbine.

Wenn die Turbine in Betrieb ist, ist ein Pfeifen zu hören oder ein Pfeifgeräusch

Normalerweise ist das Pfeifen auf die Undichtigkeit des Turbosystems zurückzuführen. Ein Luftleck kann an der Stelle auftreten, an der der Motor mit dem Kompressor verbunden ist. Das Loch im Ladeluftkühler oder die Verbindungspunkte mit ihm können ebenfalls einen hörbaren Pfiff verursachen.

Es gibt Ölflecken in den Verbindungen der Luftleitungen

Das Verstopfen einer Ölleitung, eines Ladeluftkühlers oder einer Luftleitung verursacht normalerweise Ölleckage durch Luftkanäle. Motoröl, das unter Druck steht, kann einfach nicht weitergehen. Möglicherweise wurde auch ein minderwertiges Öl oder Öl mit Zusätzen während des Ausbrennens in Koks umgewandelt, wodurch starke Verstopfungen innerhalb des Turbosystems entstehen.

Schlechte Beschleunigung des Autos, die Kraft des Autos geht verloren

Es kann eine Fehlfunktion im Turboladersteuersystem geben. Die Turbine versorgt den Motor nicht mit ausreichend Luft. In Turbinen mit variabler Geometrie (VNT, VGT, VG) kann einer der Gründe für eine schlechte Beschleunigung und einen verringerten Leistungsabfall der gestaute Düsenring sein, der aufgrund der Ablagerung blockiert ist. Der Kohlenstoff wird wiederum aus einem qualitativ schlechten Öl, Kraftstoff, aufgrund eines fehlerhaften Lufteinspritzsystems gebildet.

Abgase von schwarzer Farbe

Der Fehler kann in der Turbinensteuerung sein. Die schwarze Farbe der Abgase kann auftreten, wenn das Kraftstoffgemisch zu reich an Luft ist. Der Fehler ist möglicherweise nicht die Dichtigkeit des Lufteinspritzsystems. Das Loch im Ladeluftkühler oder die Nippel, die es mit dem Rest der Turbolader verbinden, können die Luft durchlassen.

Abgase von blauer Farbe, die mit der Zeit verschwinden

Blauer Rauch entsteht durch verbranntes Öl in den Zylindern. Bei starkem Verschleiß von Teilen im Turbolader ist es möglich, Öl in die Zylinder und in die Brennkammer des Motors zu lecken. Wenn sich der Motor aufwärmt, werden die Details des Dämpfers verformt, werden an Ort und Stelle, und das Öl hört auf zu fließen und der blaue Rauch verschwindet.

Komplette oder serienmäßige Turboladerreparatur

Die Reparaturkosten der Turbine bestimmen die Komplexität des Versagens und die Kosten der während der Reparatur ersetzten Teile. Die ungefähren Reparaturkosten werden nach der Diagnose des Turboladers bestimmt. Die Reparatur des Turboladers ist in zwei Typen unterteilt, genauer gesagt in zwei Reparaturkategorien.

Standard Turbolader Reparatur

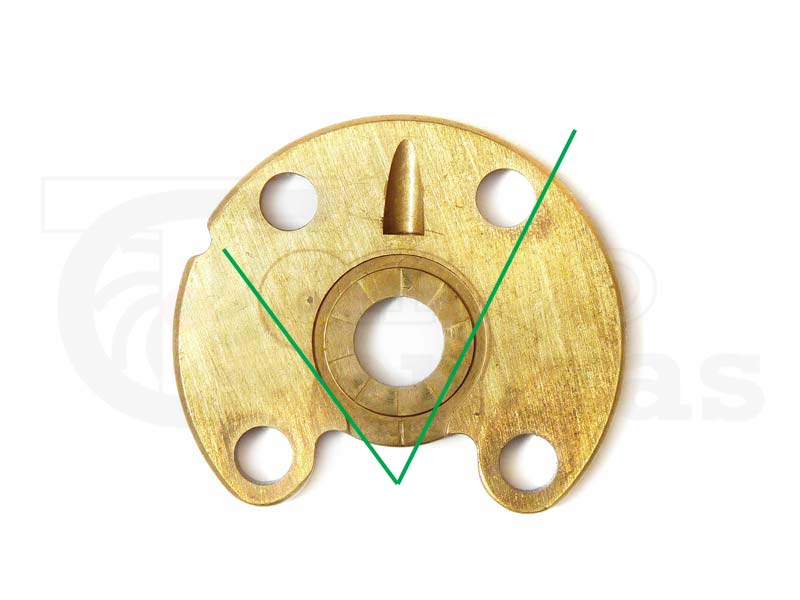

Die erste Kategorie ist "Standardreparatur des Turboladers". Die Standardreparatur der Turbine wird mit dem Verschleiß der Buchsen, Dichtungen, Ringe und anderer Kleinteile durchgeführt. Die Reparatur verwendet einen neuen Reparatursatz (Reparatursatz) des Turboladers, alle Teile werden aus einem geeigneten Reparatursatz für die gegebene Turbine ausgetauscht. Die Welle mit dem Laufrad ist in gutem Zustand und kann nicht ersetzt werden.

Der Arbeitsablauf, die mit der Standardreparatur der Turbine durchgeführten Aktionen:

- Das Turboladergehäuse ist entfernt.

- Alle Mechanismen der Turbine sind aussortiert.

- Details des Turboladers werden in die Waschvorrichtung gegeben und mit speziellen Chemikalien gewaschen. Die Reinigungskammer der Reinigungsvorrichtung entfernt Schmutz in Form von Kohlenstoffablagerungen, Rost, Ruß, Koks, verbranntem Öl und anderen Verunreinigungen, die das Produkt des Verbrennungsmotors sind.

- Oberflächen des Turbinengehäuses in speziellen Anlagen werden einer Kaltschleifbehandlung unter Verwendung eines Schleifpulvers unterzogen.

- Die Gehäuse- und Turboladerteile werden in einer chemischen Lösung nachgewaschen.

- Mit Hilfe spezieller Ausrüstung wird der Rotor (Welle mit einem Laufrad) von der Turbine ausgeglichen.

- Der Kern (Turbinenkartusche) des Turboladers wird montiert, in dem hochwertige Teile des neuen Reparatursatzes (Buchsen, Ringe etc.) montiert werden.

- Das Auswuchten der Turbinenpatrone erfolgt auf speziellen Auswuchtgeräten.

- Komplette Montage des Turboladers.

- Die Arbeit an der Reparatur der Turbine vervollständigt die Endkontrolle seines Betriebs, die abschließenden Tests und Messungen von Eigenschaften werden ausgeführt.

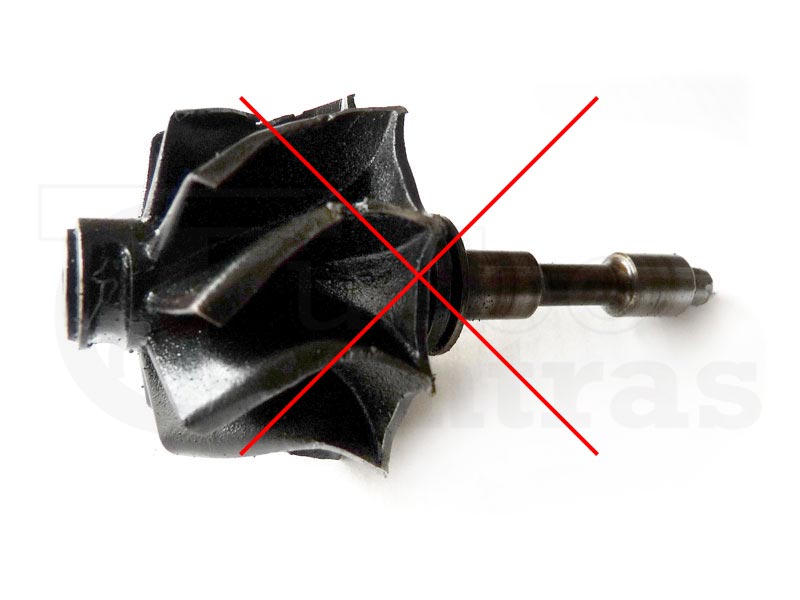

Komplette Turboladerreparatur

Die zweite Kategorie der Reparatur ist "eine vollständige Reparatur des Turboladers". Die vollständige Reparatur der Turbine wird mit einer starken Verschlechterung des Rotors (Welle und/oder Laufrad) durchgeführt. Die Arbeiten an der kompletten Reparatur des Turboladers sind ähnlich wie bei der Standardreparatur, mit Ausnahme des Austauschs eines fehlerhaften Rotors, verschlissener Welle und/oder Laufrads. Durch eine vollständige Reparatur der Turbine ist es möglich, die gesamte Kartusche (den Kern des Turboladers) komplett auszutauschen oder ihre Einzelteile auszutauschen.

Maßnahmen, Arbeitsfortschritt bei vollständiger Reparatur des Turboladers:

- Das Turboladergehäuse wird demontiert.

- Alle Turbinenmechanismen sind demontiert.

- Mit speziellen Geräten mit Hilfe von Chemikalien werden die Teile gereinigt. Die für einen Turbolader typischen Rußablagerungen, Rost, Ruß, Koks und andere Verunreinigungen werden entfernt.

- Bei der Kaltschleifbehandlung wird die Oberfläche des Turbinengehäuses gereinigt.

- In der Reinigungskammer werden die Komponenten des Turboladers mit Chemikalien nachgereinigt.

- Die Patrone (Turbinenkern) des Turboladers besteht aus einem neuen, vorher ausgewogenen Rotor (Welle mit einem Laufrad), Lagergehäuse, Buchsen, Ringen und anderen Teilen. Wie bei Standardreparaturen wird auch ein neues Turbolader-Reparaturset verwendet.

- Die zusammengebaute Kartusche wird in eine spezielle Auswuchtanlage gebracht, wo sie mit den für die aktuelle Turbine eingestellten Parametern abgeglichen wird.

- Der Turbolader ist komplett montiert.

- Abschluss der Arbeiten zur vollständigen Reparatur der Gesamtleistungsprüfung der Turbine, die Durchführung aller Prüfungen zur Eignung des Turboladers für den Betrieb.

Diagnose der Turbolader-Fehlfunktion

Es gibt einfache Möglichkeiten, eine Fehlfunktion der Turbine zu identifizieren, ohne sie aus dem Motor zu demontieren. Eine vollständige Diagnose und Schlussfolgerung zum Status des Turboladers kann jedoch nur im Servicecenter erfolgen, indem die Turbine aus dem Motor ausgebaut und auf Spezialständen diagnostiziert wird. Die vollständige Diagnose des Turboladers sollte von qualifiziertem Personal in Anwesenheit von geeigneten Geräten zur Reparatur und Diagnose von Turbinen durchgeführt werden.

Diagnose der Turbine am Motor

Das Folgende beschreibt die Aktionen, die es erlauben, einige Fehlfunktionen des Turboladers teilweise zu diagnostizieren, ohne die Turbine aus dem Motor zu entfernen.

- Die Fluggesellschaften sind von der Turbine abgeschaltet. Die Düsen, die den Turbolader mit dem Luftfilter und dem Ladeluftkühler verbinden, werden entfernt. Getrennte Luftkanäle müssen trocken oder leicht feucht von Öldämpfen sein. Wenn eine erhebliche Menge an Motoröl in den Luftanschlüssen und ihren Verbindungspunkten beobachtet wird und der Gesamtölverbrauch des Fahrzeugs stark erhöht wird, muss die Ursache des Lecks genau bestimmt werden. Das Problem kann entweder im Turbolader oder im Motor liegen.

- Das Laufrad des Rotors sollte inspiziert werden. Flügel des Flügelrads dürfen nicht abgenutzt oder abgenutzt, gebogen oder anderweitig verformt werden. Das Laufrad muss regelmäßige, symmetrische Formen haben. Wenn es Mängel am Laufrad gibt, muss der Turbolader repariert oder ersetzt werden.

- Versuchen Sie, die Turbinenwelle in axialer Richtung in Bewegung zu setzen. Dies kann einfach per Hand erfolgen, indem die Welle (Rotor) gezogen wird und die Finger der Welle oder des Laufrades gegriffen werden. Das Spiel in axialer Richtung sollte 0,05 mm nicht überschreiten und sollte von der Hand nicht grundsätzlich gefühlt werden. Wenn die Bewegung der Turbinenwelle in der axialen Richtung die angegebene überschreitet, muss die Turbine repariert oder ausgetauscht werden.

- Rühren Sie die Welle in radialer Richtung der Achse. Die Bewegung der Turbinenwelle in der radialen Richtung kann von Hand gefühlt werden. Luft in dieser Richtung sollte 1,00 mm nicht überschreiten. Beim Ziehen und Drehen des Flügelrades sollte es nicht die Wände des kalten Teils des Turboladers berühren. Wenn das Laufrad der Turbine oder ihre Schaufeln in Kontakt mit der Turbinenwand stehen, muss diese Fehlfunktion des Turboladers beseitigt werden.

- Inspektion der äußeren Teile des Turboladers. Für eine lange Betriebszeit der Turbine kann ihr Körper reißen oder sich verformen. Dies berücksichtigt im Laufe der Zeit fast jeden Turbolader, unabhängig von Modell, Nutzungsbedingungen, Hersteller oder Marke des Autos. Nachdem eine Riss-, Spalt- oder andere kritische Verformung des Schiffskörpers entdeckt wurde, ist eine Reparatur erforderlich, um die Turbine sofort zu reparieren oder zu ersetzen.

Diagnose eines Turboladers auf Prüfständen

Der vom Motor entfernte Turbolader durchläuft eine Reihe von Tests und Tests unter Verwendung spezieller Ausrüstung. Die Diagnose erfolgt durch erfahrene Spezialisten mit modernsten Mitteln.

Der Haupttest eines Turboladers unter stationären Bedingungen ist die Diagnose seines Kerns (Turbinenpatrone).

- Es ist notwendig, den Turbolader zu zerlegen und seine Patrone (Kern) zu entfernen.

- Die Turbinenpatrone wird in der Auswuchtanlage platziert, wo ein dynamischer Test durchgeführt wird, der den Turbinenrotor mit Geschwindigkeiten von bis zu 200.000 U/min dreht.

- Analysieren Sie das Schwingungsspektrum des Turbinenrotors, wenn es sich mit unterschiedlichen Drehzahlen dreht. Die Testcharakteristiken von Rotationsparametern und Vibrationen des Rotors werden gemacht.

- Die Kassette wird ausgewuchtet, indem Metallteile vom Rotor entfernt werden, was zu übermäßigen Vibrationen führt. Das Auswuchten erfolgt strikt nach den festgelegten Normen des Turboladerherstellers.

- Wenn es ein elektronisches Aktuator ( Ventil) an der Turbine gibt, seine mechanischen Teile prüft und die Funktionsfähigkeit der Elektronik überprüft, wird die Software korrigiert. Pneumatische Vakuumventile werden ebenfalls getestet.

- Alle Turbinenteile sind zurück montiert. Der Turbolader ist komplett montiert.

Turbinenlebensdauer - allgemeine Empfehlungen

Für den normalen Betrieb des Turboladers wird empfohlen, das Fahrzeug regelmäßig zu warten. Möchten Sie, dass die Turbine Sie lange bedient? Halten Sie sich einfach mit einer einfachen Liste von Empfehlungen auf dem Laufenden.

- Regelmäßige Wartung durchführen

- Wechseln Sie das Motoröl regelmäßig

- Nur Qualitätsöl einfüllen

- Wechseln Sie regelmäßig die Öl- und Luftfilter

- Verwenden Sie keine ungeprüften "Additive" für den Motor

- Befolgen Sie die Empfehlungen des Automobilherstellers

Zur Qualitätsreparatur von Turboladern wenden Sie sich bitte an die Experten. Seit langem beschäftigt sich unser Unternehmen mit der Reparatur und vollständigen Rückgewinnung von Turboladern. Wir haben viel Erfahrung im Bereich der Turbinenreparatur gesammelt. Der Umfang des Servicemarktes für die Reparatur von Turbinen ist für uns nicht auf lokale Aktivitäten beschränkt. Viele ausländische Partner vertrauen lieber auf die Reparatur von Turboladern an unsere Spezialisten. Unser Erfolg bei der Reparatur von Turbinen ist vor allem auf die hohe Qualität unserer Dienstleistungen zurückzuführen. Die qualitative Reparatur von Turbinen ist der Anfang und die Fortsetzung unseres professionellen und geliebten Geschäfts. Zweifelsohne sind wir immer bereit, bei der Reparatur von Turboladern zu helfen, sowohl für große Partner als auch für normale Benutzer, die den Turbolader reparieren möchten.

@ TurboCentras